按照《工业和信息化部规划司关于开展2025年度制造业数字化转型典型案例推荐工作的通知》(工规函〔2025〕524号)要求,为引导广大制造业企业深刻认识数字化转型的重大意义,激发企业实施数字化改造的积极性,交流互鉴成功经验做法,工业和信息化部面向城市、重点园区、产业集群、企业组织开展了一批制造业数字化转型典型案例的推荐。

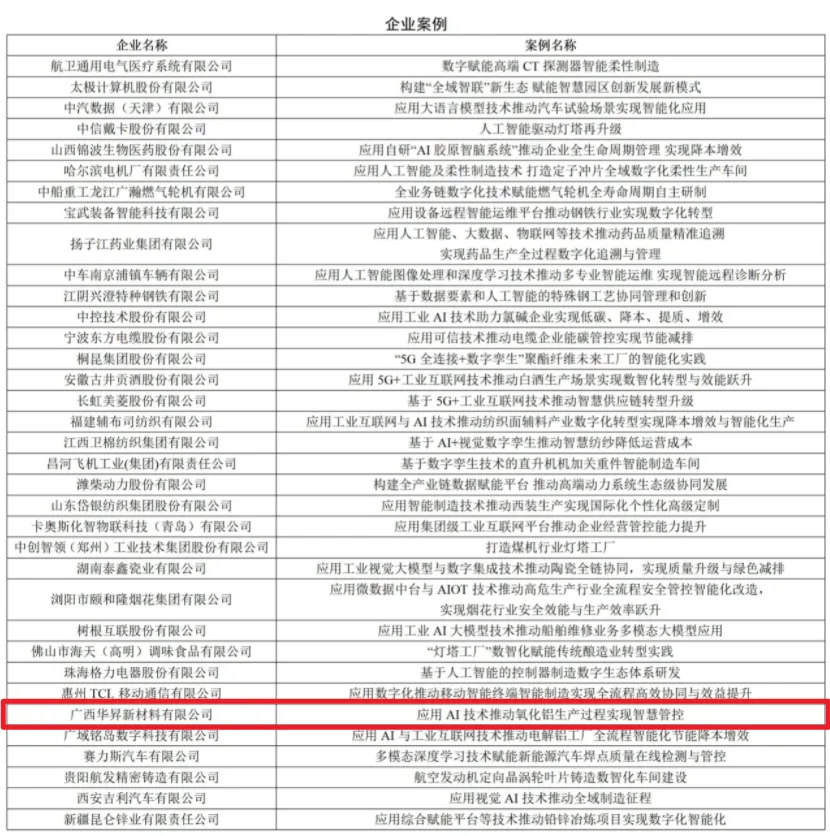

受工业和信息化部委托,中国信息通信研究院对报送案例进行梳理汇总,组织专家评审并征求意见,择优选取59个典型案例(城市案例15个、园区和集群案例9个、企业案例35个),形成《2025年度制造业数字化转型典型案例集》(以下简称《案例集》)。

近日,《2025年度制造业数字化转型典型案例集》发布,广西2个案例入选:

柳州市“制造业‘1+1+3+N’破局‘智改数转’驱动百年工业城焕新升级”入选城市案例,为全国15个城市案例之一;

广西华昇新材料有限公司“应用AI技术推动氧化铝生产过程实现智慧管控”入选企业案例,为全国35个企业案例之一。

全国案例有哪些?

扫描二维码获取《2025年度制造业数字化转型典型案例集》

华昇新材料如何实现AI赋能?

广西华昇新材料有限公司:应用AI技术推动氧化铝生产过程实现智慧管控

摘要:国内氧化铝企业在智能制造进程中面临自动化水平低、数据孤岛严重、生产控制精度不足等挑战,亟需通过数字化转型升级实现高效协同生产。广西华昇通过应用数字化技术,打造生产可视化集控中心,实现全流程实时监测与数据可视化;利用AI和大模型技术构建工艺智能优化系统,提升关键环节的稳定性和效率;部署自动取样、无人值守等智能装备,实现危险岗位的自动化作业;应用物联网和AI技术建立设备在线监测系统,优化设备管理效率。实施后,企业劳动生产率提升50%,生产效率提高60%,能耗降低3.6%,自动化覆盖率达90%。

一、背景情况

氧化铝企业智能制造发展过程中面临着诸多问题与挑战,一是自动化水平低,依赖“人工+机械”操作模式,岗位作业环境恶劣、危害大,控制时效性、稳定性、准确性差且人工成本高;二是企业信息系统独立建设,与流程、底层系统耦合深,横向关联多,形成数据孤岛,制约数据分析应用;三是智能制造基础薄弱,缺乏关键智能装备,生产过程精确感知能力低,分析模型无法形成及时反馈闭环,难以实现精准控制与一体化协同。基于此,氧化铝企业亟待提升智能制造水平,改善作业环境,打破数据壁垒,实现生产过程精准控制与一体化协同,提高生产控制时效性、稳定性与准确性,降低人工成本,提升生产技术指标。

二、主要做法

广西华昇依托“三化一提升”管理模式,大力开展“智能工厂”建设,抓牢智能生产、智慧管理、智慧决策三条主线,聚焦操作集中控制、生产精益管控、现场本质安全和状态智能感知,为氧化铝企业的管控注入了新的活力。

(一)聚焦操作集中控制,打造氧化铝生产可视化集控中心

为解决氧化铝企业生产控制室分散,生产现场操作人员需求大、各生产环节信息流通不畅、生产过程数据依赖人工收集、数据统计分析不全面等问题,广西华昇融合应用数字孪生应用、AI视觉分析、DCS控制系统、在线监测、数据可视化等技术,打造了生产可视化集控中心,部署智能仪表、温振传感器、人员定位等先进智能装备,构建一体化数据中心、数据中台和生产管控平台,实时监测并可视化展示生产全流程中的工艺参数、技术指标、设备状态、报警预警、现场视频、安全环保以及人员状态等信息。

(二)聚焦生产精益管控,建成生产工艺智能优化系统

为解决生产过程控制不精准、生产过程管控较为依赖人工操作、生产稳定性差、生产效率低下、产品质量不稳定、生产消耗难管控等问题,广西华昇应用人工智能、先进过程控制与数据分析等技术,依托中铝集团“坤安”大模型,研发了智能预测与控制优化模型、大语言模型以及AI智能反违章模型。此外,研发了赤泥压滤、锅炉车间的智能优化控制系统,以及能源管理、质量管理、碳平衡等18套生产工艺分析系统,建立车间级生产过程智能优化系统。

(三)聚焦现场本质安全,实现生产过程危险作业自动化

为解决现场作业环境恶劣、危害大、劳动强度大、人员需求量大、生产控制时效性、稳定性、准确性较差、本质安全水平较低等问题,广西华昇应用自动取样及分析、视频监控、在线检测、环保预警、无人检斤等技术,对全厂关键阀门、仪表、电源箱等设备进行自动化改造,部署了燃煤智能采制化、矿石在线检测、氧化铝在线灼减分析取样机、过程浆液自动取样、无人检斤、盘库机器人、自动加药机器人、无人堆取料机等智能装备,实现了氧化铝粉等物料的自动取样分析,保税仓堆料库存的自动盘点以及煤仓、氧化铝仓等危险操作岗位的无人值守。

(四)聚焦状态智能感知,应用生产设备在线监测与故障诊断系统

为解决生产设备状态操作过程规范难监管、管理流程杂乱、监督管理不到位、容易发生漏检谎检行为、设备问题发现不及时、工作效率和数据利用率低等问题,广西华昇应用物联网、在线监测、AI视频识别、大数据分析等技术,在蒸发、溶出、综合过滤、原料皮带等生产重点区域部署温振传感器、智能识别摄像机和轨道机器人,构建设备状态机理模型,实时监测重要泵类设备和现场环境的跑冒滴漏状态。建立了生产设备在线监测与故障诊断系统,能够对设备曲线、漏检率等信息进行产品知识库智能数据分析、智能报警推送、趋势分析和缺陷闭环管理。

三、成效与亮点

(一)经济效益显著提升

劳动生产率提升50%,生产效率提高60%,资源综合利用率达到34%,单位产值综合能耗降低3.6%。同时,自动化覆盖率和数据采集率均达到90%,有效提升了企业的核心竞争力和市场适应能力。

(二)技术创新取得重大突破

成功开发了智昇氧化铝AI大模型、矿石在线检测装置、蒸发先进过程控制系统、燃煤智能采制化等13项行业新技术应用,有力推动了行业技术水平的整体提升。

(三)人才标准建设加快推进

标准研制方面,广西华昇牵头制定了中铝集团氧化铝生产数据标准,建立行业数据中台和生产可视化集控中心,实现氧化铝与热电集中管控。人才培育方面,成立了科技创新部,组建35人的智能化专业团队,其中研究生占比30%以上。

四、经验启示

一是坚持问题导向,针对生产过程中的痛点(如人工依赖、数据孤岛等),融合数字孪生、AI大模型等技术实现精准突破。二是创新采用“机理模型+数据驱动”模式,通过工艺优化系统和智能装备提升控制精度。三是聚焦高危、高耗场景优先落地,鼓励企业采取“试点-推广”路径,结合轻量化解决方案降低中小企转型门槛,快速验证转型效益。未来需加强跨企业协同创新,推动智能制造从单点突破迈向生态化发展。

文件下载:

关联文件:

相关链接: