我要收藏

公共资源调用站点

文章分享

我要收藏

公共资源调用站点

文章分享

堆取料机无人值守系统

场景

广西“人工智能+制造”典型应用场景丨氧化铝智能生产安防一体化平台--广西华昇新材料有限公司/AI驱动智慧管控的氧化铝智能工厂(卓越级)

一、企业简介

广西华昇新材料有限公司(以下简称“广西华昇”)成立于2017年6月,2018年10月31日开工建设,规划建设400万吨氧化铝、80万吨电解铝及配套铝合金、铝加工项目,采用“总体规划、分步实施”建设方案。公司主营业务包括氧化铝生产及销售;主要产品包括氧化铝、氢氧化铝、草酸盐、赤泥、粉煤灰、石膏、废旧物资等。广西华昇先后荣获“2021年广西智能工厂示范企业”“2022年工信部智能制造优秀场景”“2022年广西智能制造标杆企业”“工信部2023年度智能制造示范工厂”“2024年广西数字化车间”“工信部2025年度卓越级智能工厂”“2025年度制造业数字化转型典型案例集”等15项国家级及省部级荣誉。

二、场景概述

痛点与挑战:

传统生产依赖人员在高温、粉尘、腐蚀性等恶劣环境下进行取样、巡检、堆取料等作业,劳动强度极大,安全风险极高,且人力成本高昂、工作效率与数据准确性难以保证;设备健康状况依赖人工定期点检,存在漏检可能,无法实时感知设备状态。故障发现滞后,易导致非计划停机,且海量巡检数据未有效利用,缺乏预测性维护能力。

燃煤智能采制化

解决方案描述

1.危险作业自动化:

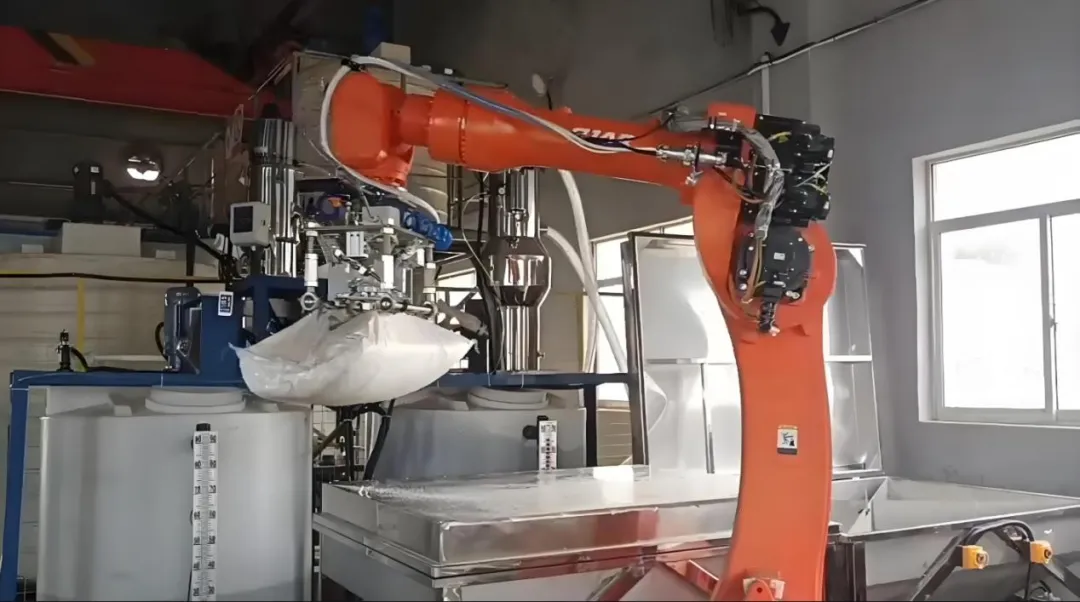

部署智能装备集群:在物料流关键节点,应用堆取料无人值守系统、燃煤智能采制化、盘库机器人、自动加药机器人,实现铝土矿储运、盘点的全自动化。

自动加药机器人

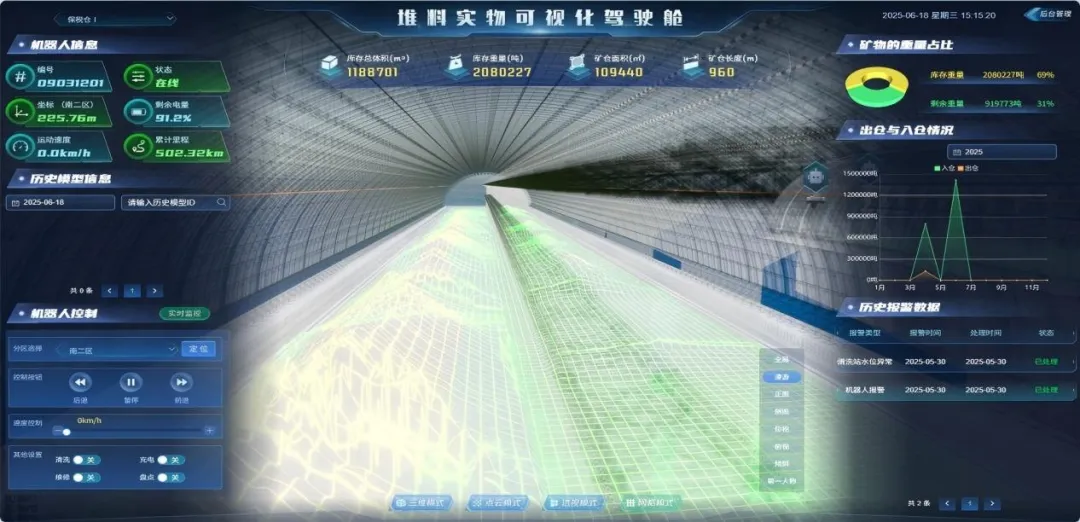

堆料实物可视化驾驶舱(盘库机器人)

构建全流程自动质检线:采用矿石在线检测、氧化铝在线灼减分析、液碱与过程浆液自动取样分析等装备,替代人工化验,实现生产指标实时闭环反馈。

液碱在线分析

矿石在线监测

推动高危岗位无人值守:在矿石保税仓、煤仓、溶出工序、蒸发工序等区域,通过综合运用视频监控、自动控制与机器人巡检技术,实现生产现场无人值守。

轮式巡检机器人

输煤皮带巡检机器人

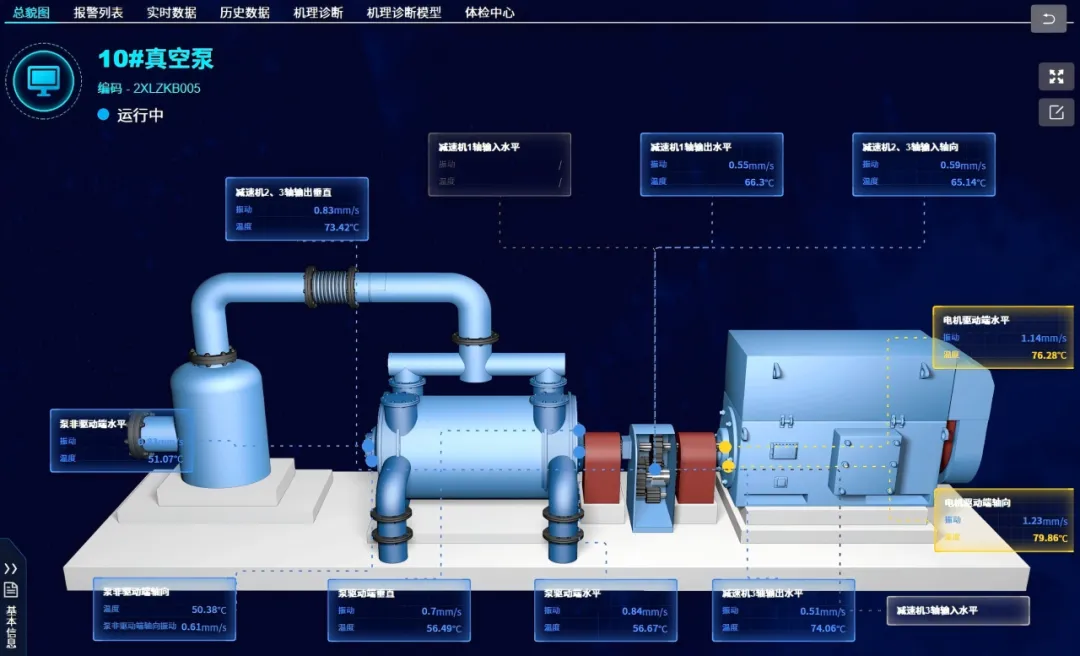

2.设备状态智能感知

布设立体感知网络:在重点设备和区域部署温振传感器、智能摄像机、轨道巡检机器人,实时采集温度、振动、视频图像等多维数据。

构建诊断与闭环系统:建立设备在线监测与故障诊断系统,基于机理模型与大数据分析,实现异常智能报警、趋势预测,并将缺陷处理流程数字化、闭环化。

设备分析管理系统

智慧管控平台

三、应用成效

1.本质安全根本性提升:实现高危区域和岗位的“无人化”,将人员与危险源物理隔离,全厂自动化覆盖率达到90%,大幅降低了人身伤害风险。

2.运营效率显著优化:劳动生产率大幅提升50%,突破4000吨/人·年,生产效率提高60%,资源综合利用率达到34%,单位产值综合能耗降低3.6%。同时,自动化覆盖率和数据采集率均达到90%,处于行业领先地位。

3.运维模式实现智能化转型:设备故障预警准确率超过90%,运维模式从“事后维修”转向 “预测性维护”,有效避免了非计划停机,保障了生产连续稳定。

文件下载:

关联文件:

相关链接: